3Dデータ化技術

カタチから次のイメージへ—

実存するカタチから、再びイメージの世界へと飛躍させます。

それは、新たなる可能性に満ちた創造の始まりです。

髙橋精機では、既存の金型や成形品をデータ化し、そのリソースを創造に当てることができます。

REVERSE ENGINEERING

精密測定技術からリバースエンジニアリングへ

髙橋精機では、業界内でもいち早く、3D設計、2次元図面レス化を進めてきました。

その中で問題になるの1つが、データのない古い製品の図面です。

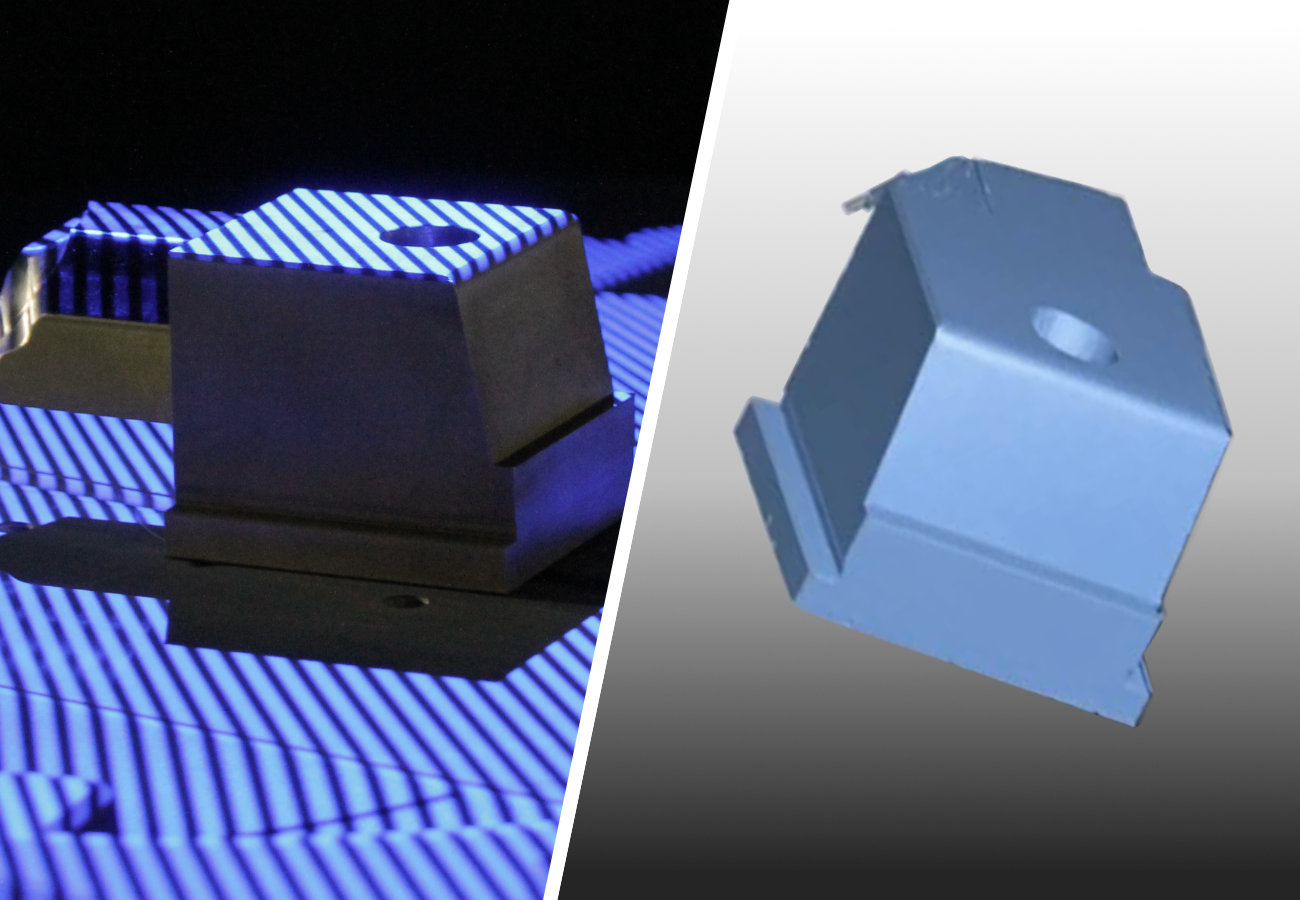

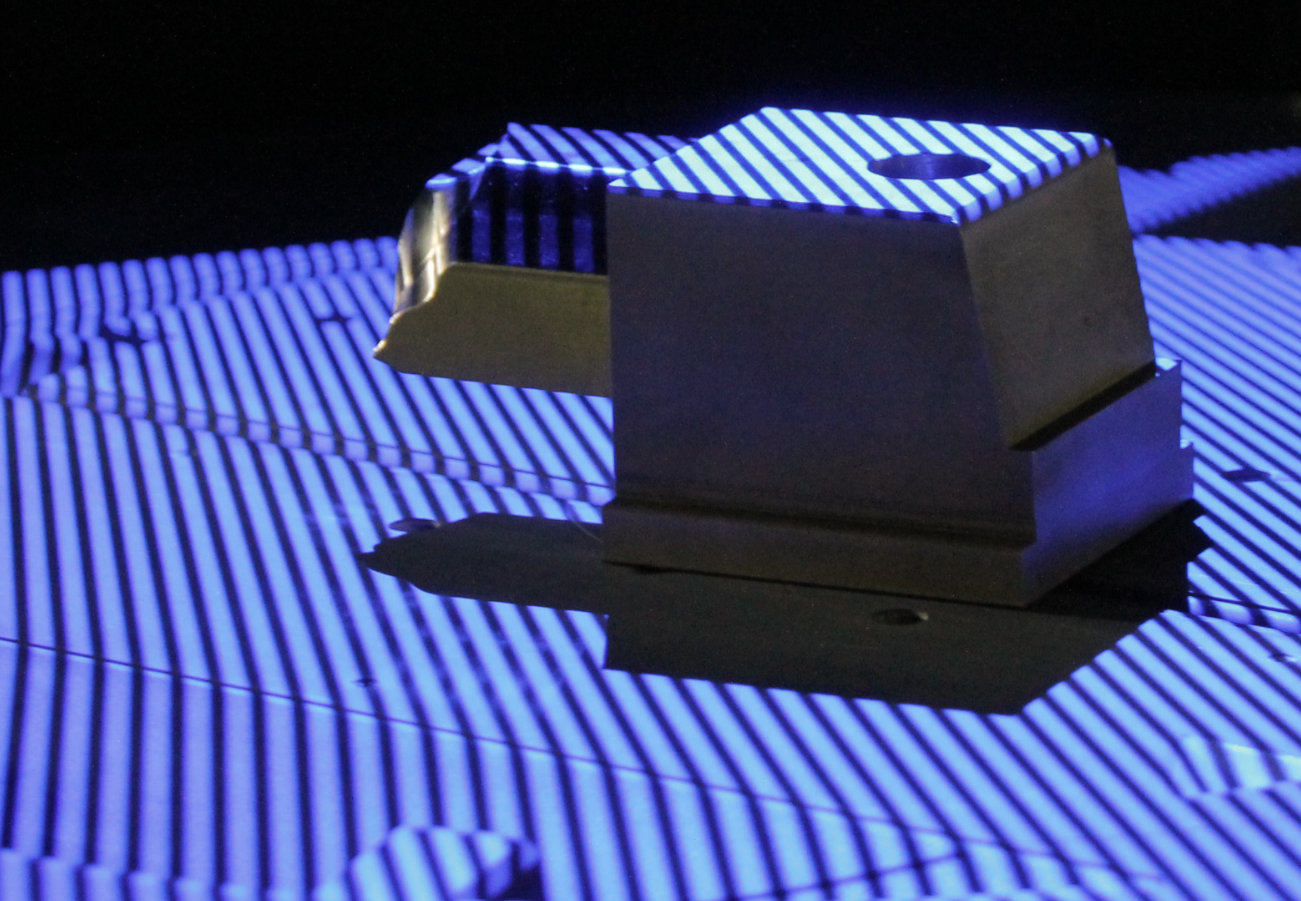

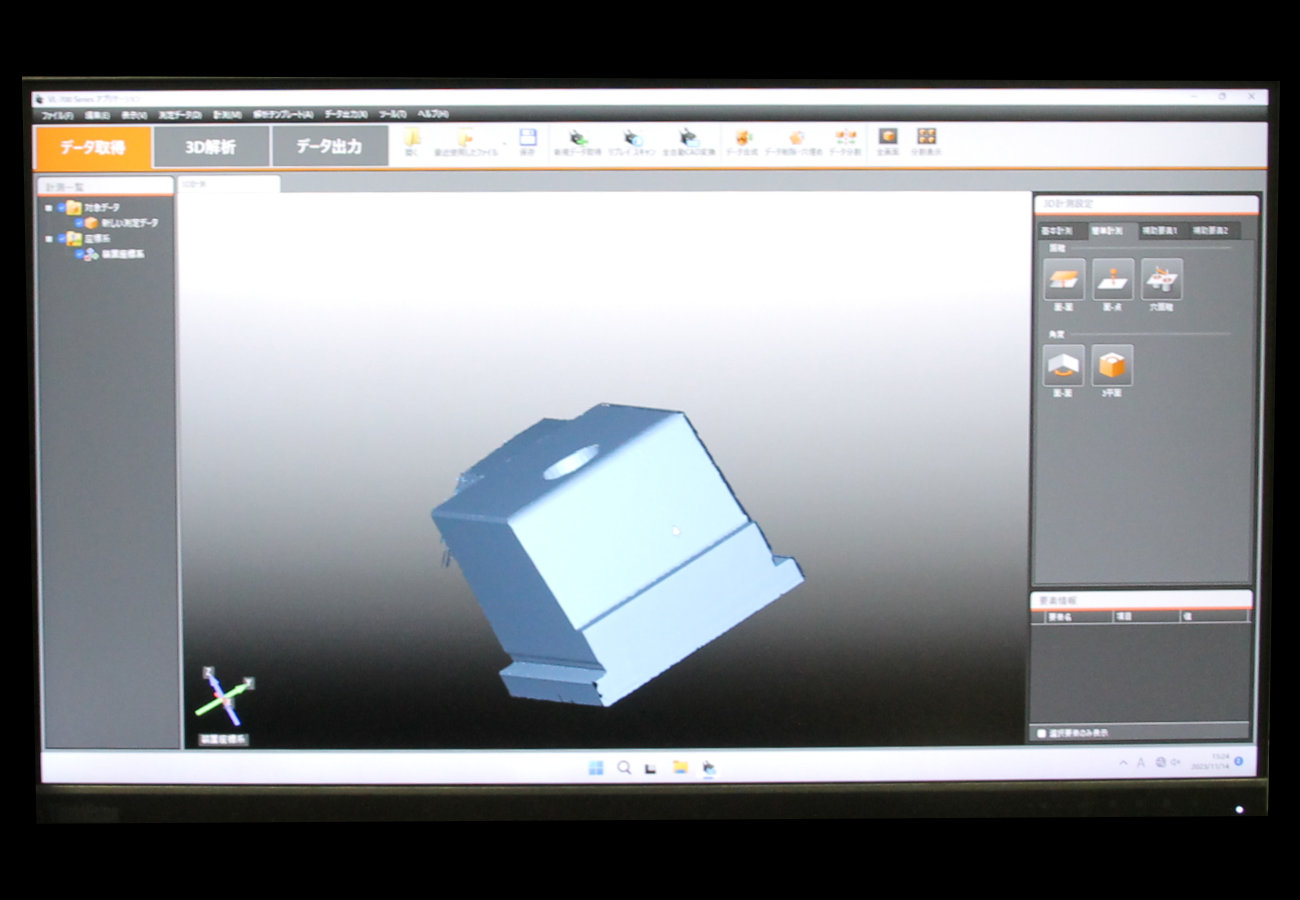

過去には製品現物を人が手で測定して製品データを作り、金型を再製作した実績もありますが、測定技術が進化した現在では3Dレーザースキャンで形状を精度高くデータ化できるので、リバースエンジニアリングにおけるリードタイムも格段に短くなりました。

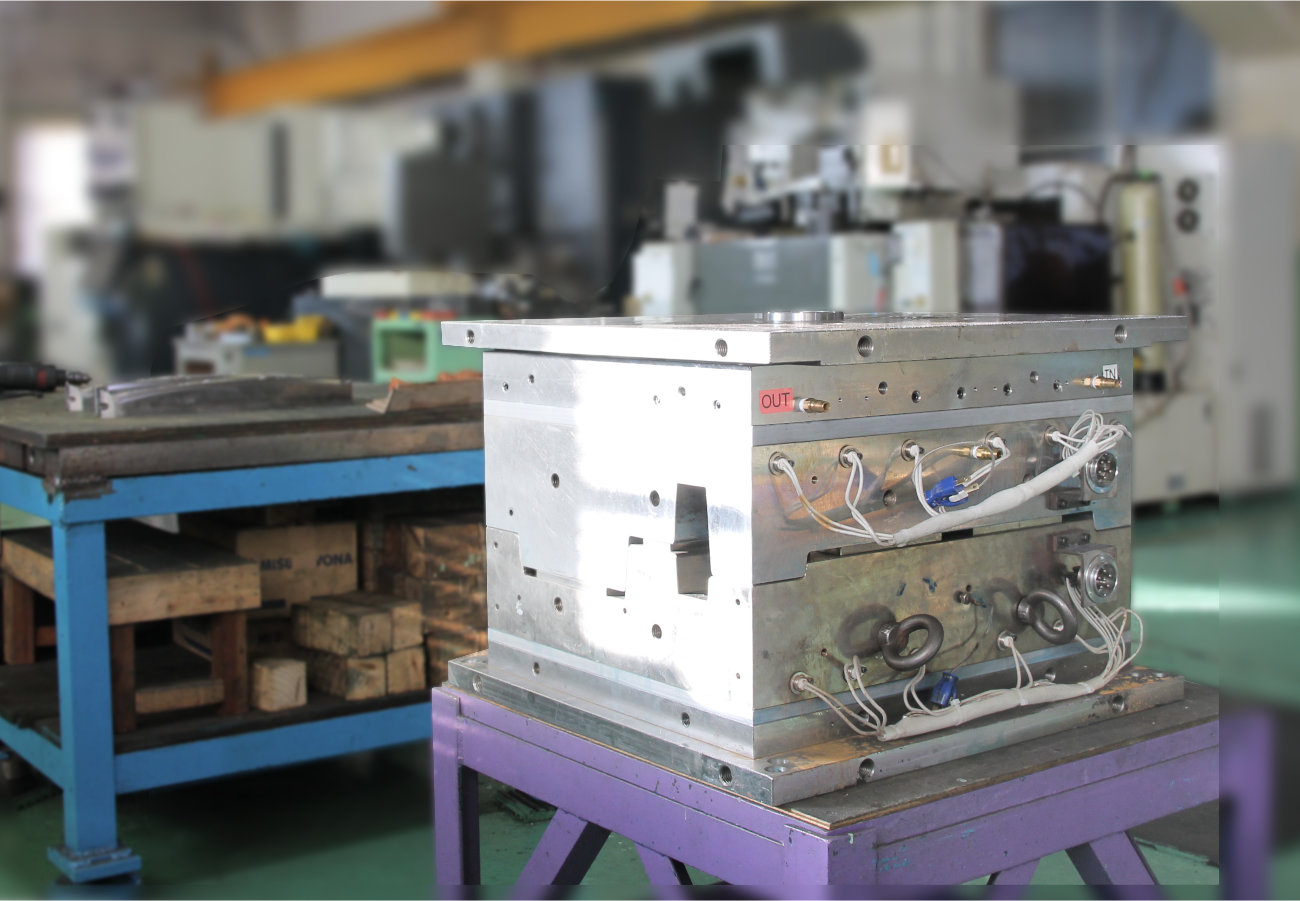

大型の金型もスキャンできます。

リバースエンジニアリングとは?

「リバースエンジニアリング」は「リバース(逆行する)」と「エンジニアリング(設計・製造)」を複合した言葉です。

設計したものの製造を行う一般的な製造工程に対して、既製品から逆行して図面や工法、原理等を推測することを指しますが、

金型製作においては、既存の成形品や金型から図面(データ)や製品を作り出す事を指します。

髙橋精機のリバースエンジニアリングでは、例えば、次のようなニーズにお答えできます。

- 現存する古い金型や成形品を3DCADデータ化したい

- 製品から量産金型を再作したい

- 経年劣化した金型の意匠面側だけを再製作したい

- 手作業で修正した金型形状のデータ化をしたい

- 成形品が設計データとどれだけ寸法が違っているか把握したい …等

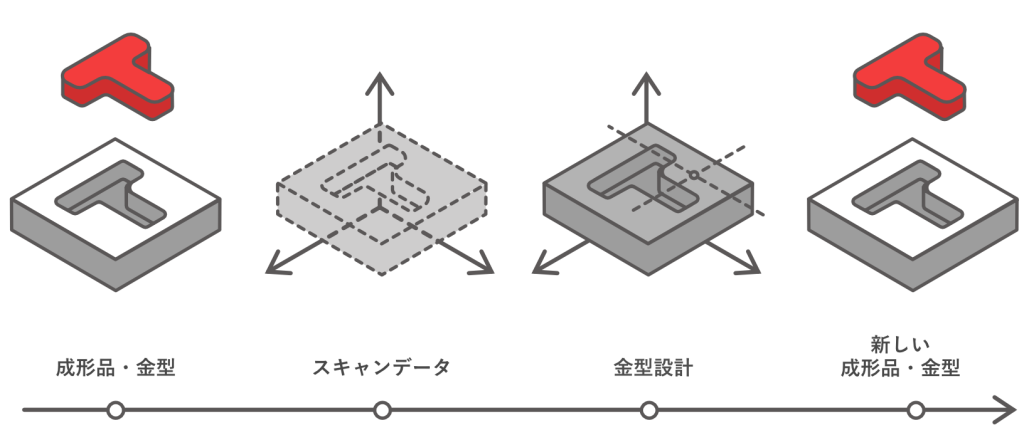

TECHNICAL PROCESS

リバースエンジニアリングのプロセス

- 1. 形状の読み込み

- 既存の成形品あるいは金型を3次元スキャナーでスキャンします。

- 2.データ変換

- 取り込んだ形状データを変換/修正します。

- 3.金型設計

- データを元に金型設計をします。

- 4.金型

- 金型の製作をします。