金型

イメージをカタチにする—

金型は観念的なイメージを具体的な「形」へと昇華させるプロセスを担います。

優れた金型技術は創造を解放し、そのディテールには神が宿ります。

髙橋精機では、伝統ある職人技を継承し、高度な先端技術による金型製造工程を実現しています。

MOLD FOR PLASTIC

プラスチック成形用金型とは?

金型は、現代の大量生産において不可欠なツールであり、ものづくりの原点です。

優れた金型は、効率的な成形プロセスと成形品の品質向上をもたらします。

髙橋精機の金型製作技術は、再現難易度の高い構造が求められるものも対応できます。

髙橋精機の得意とする金型

特に、多色異材質成形(2色成形)とインサート成形/ガラスエンキャップ成形は、国内屈指の技術の高さを自負しております。

もちろん、ガラス以外のインサート成形、一般的な射出成形用金型(成形機850~1300t程度が最も得意です)も十分な実績があります。

金型制作実績

- 多色異材質成形用金型(2~4色成形まで実績有)

- ガラスエンキャップ成形用含む、各種インサート金型

- 一般的なプラスチック射出成形用金型全般

- ガスインジェクション用金型

- 各種可飾成形用金型

- ブロー成形用金型

- ゴム成形用金型 …他

MULTICOLOR-MULTIPLE MOLDING

多色異材質成形(2色成形)とは?

多色異材質成形とは、2種類以上の樹脂が一体化された製品を成形する技術です。工法は、専用の成形機を用い、異なる色や材質の樹脂を金型へ順に注入。型の内部で一体化された成形品として取り出されます。

2色成形は、もともと色の違う同材で一体成形したものが始まりで、見た目から「2色成形」と髙橋精機が名付けました。

そこから3色、4色と進化する中で、材質の色と関係なく、異材での成形で機能的な面も追及されていきました。

工法としては特殊な成形機と金型が必要ですが、型内にて一体成形された製品が成形されます。

2色成形の特徴

生産性向上

2色分を一度に成形するため、その後の工程(組付や塗装など)を削減できるので、トータルリードタイムを短縮できます。

後工程でのバラツキや不良も無くなるので、結果的にトータルでのコストカットに貢献します。

自由度の高い意匠

継ぎ目、隙間のない美しい見た目など、後組付では不可能な形状を再現可能です。

相溶による耐久性向上

2材の選択次第では一体成形による溶融面の強度は相溶することにより接着時以上の強度にもなります。

2色成形の代表例

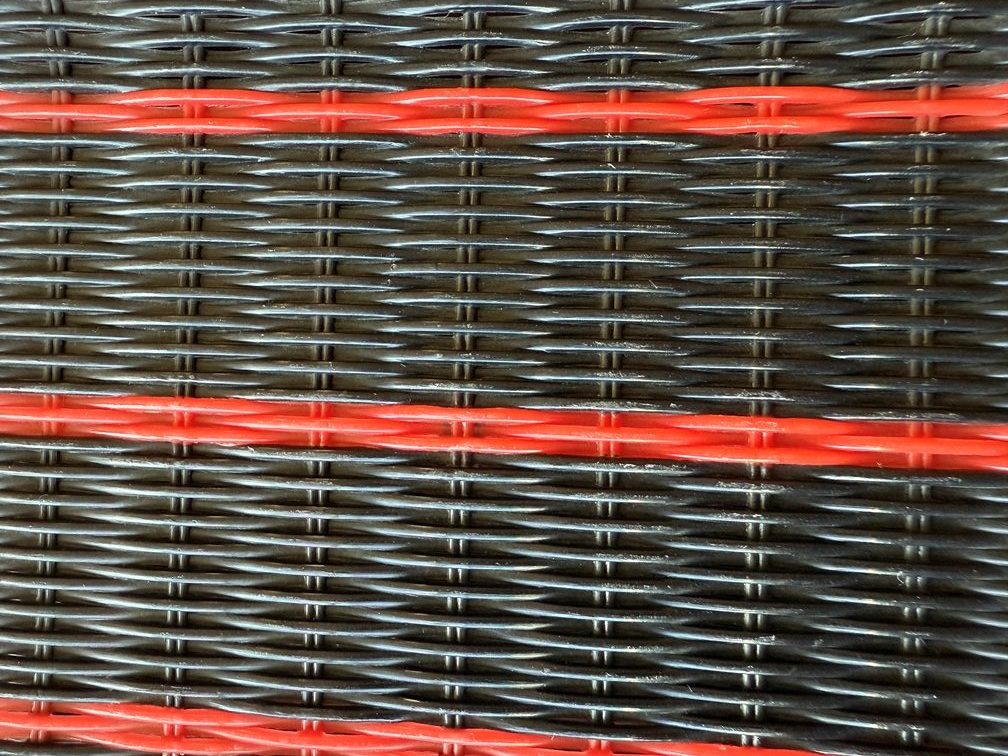

同材質での2色成形

最初はタイプライター(キーボード)のキートップの文字が消えないよう開発されました。

自動車のテールレンズが赤、白、橙で分かれているものもこの技術です。

2材が完全溶融するので、色の境目から割れることはありません。

異材質での2色成形

硬い材料と柔らかい材料を使い、感触の違いやグリップ性をデザインも含めて再現できます。

複雑形状のパッキンなどは隙間が一切ない上に組付工程をなくせるので、作業ミスもなくせます。

溶融する材料同士でははがれることはありませんが、逆に溶融しない組み合わせでは可動部品の型内組付にも活用できます。

INSERT MOLDING

インサート成形/ガラスエンキャップ成形とは?

インサート成形は金型の中に異材質の製品を挿入し、樹脂と一体成形する技術です。

成形後の組付け作業による品質のバラツキもなくせますし、外れないようにすることも可能です。

ガラスエンキャップは、インサート成形の中でも、ガラスと樹脂を一体成形する技術です。

ガラスメーカーさんとの長年の共同開発により培われた豊富なノウハウによりガラス割れ少なく、高品質な製品の安定した量産を実現します。

この技術は今なお進化を続けていて、出来上がる製品の品質は世界でトップレベルだと自負しております。

インサート成形の代表例

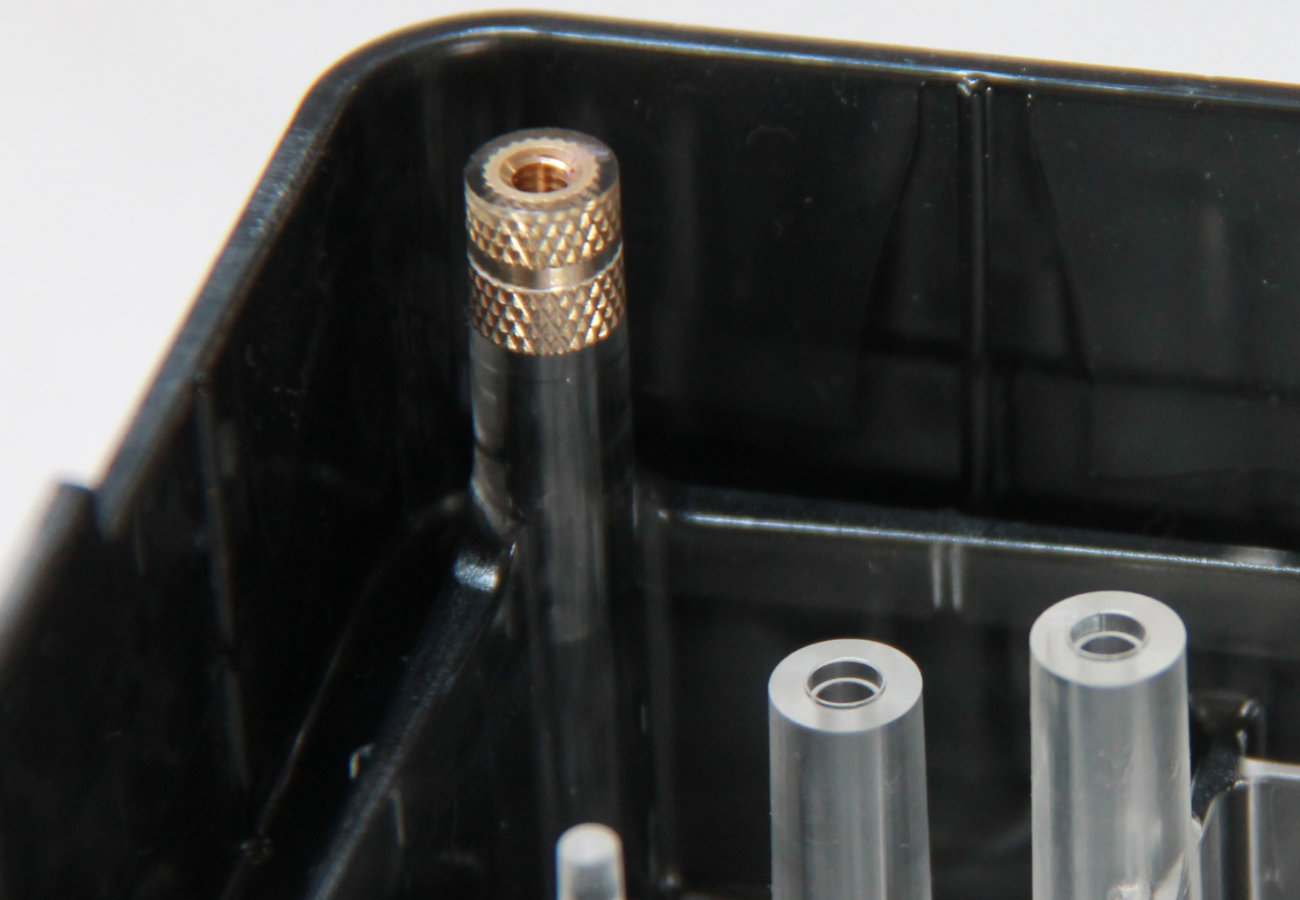

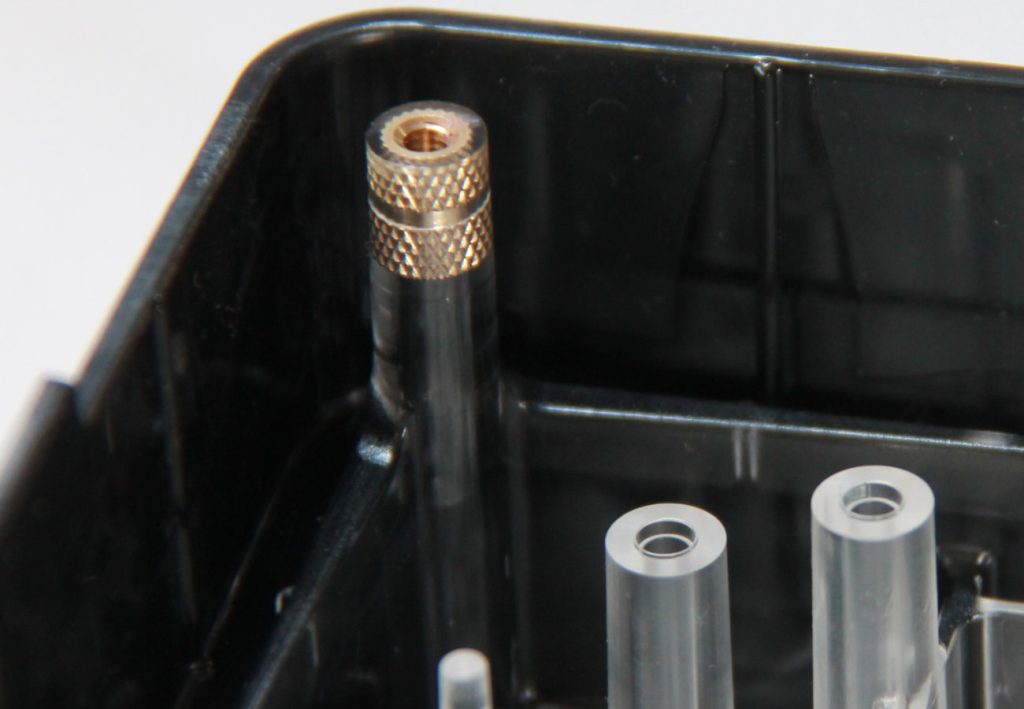

取付け部品インサート

ボルト、ナット、クリップなどは外れないように埋め込むことも可能です。

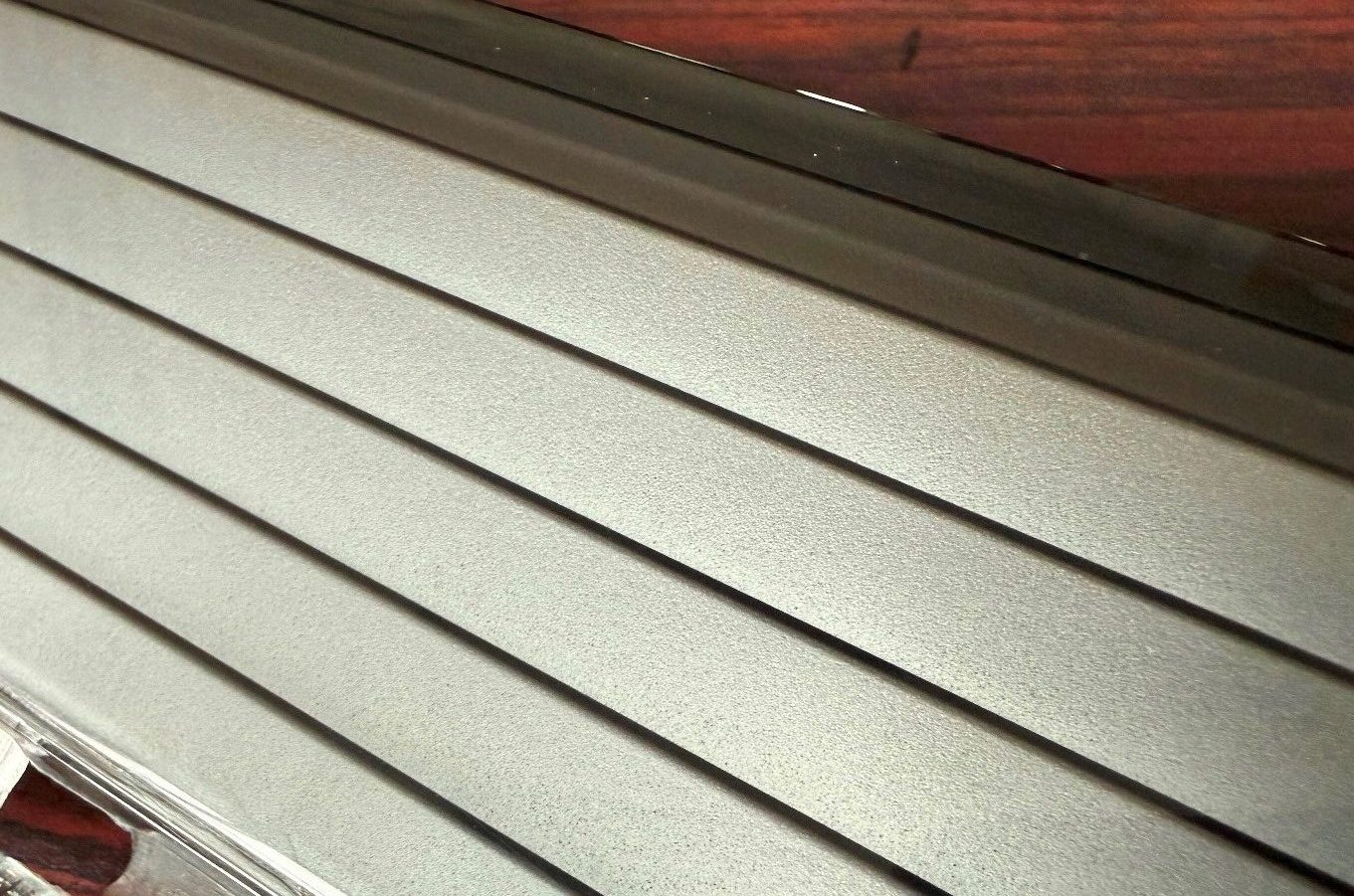

表皮インサート

意匠側に表皮をインサートして一体成形すれば、煩わしい後工程を省ける上にバラツキも無くせます。

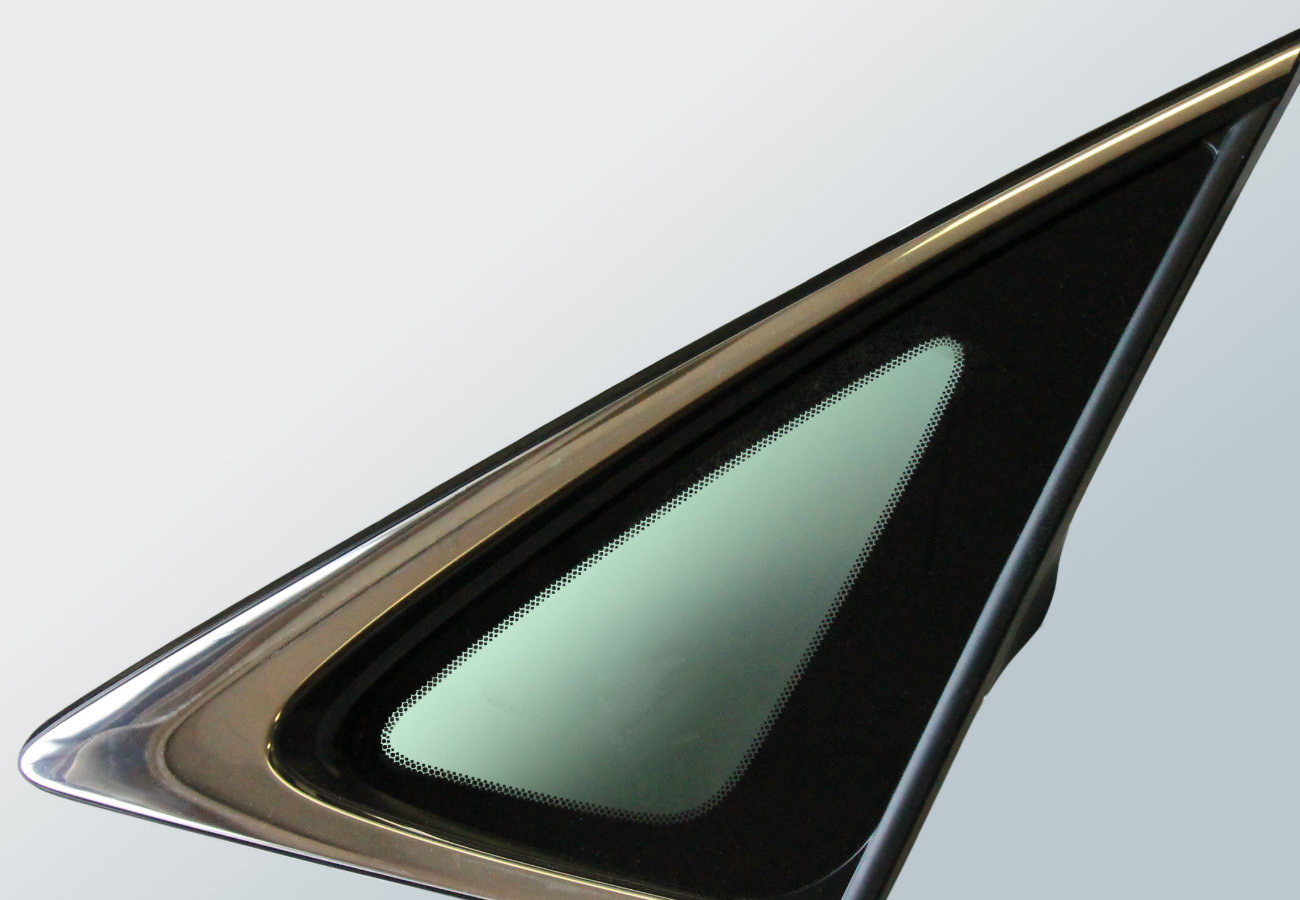

ガラスエンキャップ成形

成形後に組付けるウェザーストリップでは成立しない2面モール(ガラスと樹脂の段差がない)形状が再現可能です。

樹脂製クリップ、SUSモール、補強のための鉄板なども一緒に成形できます。

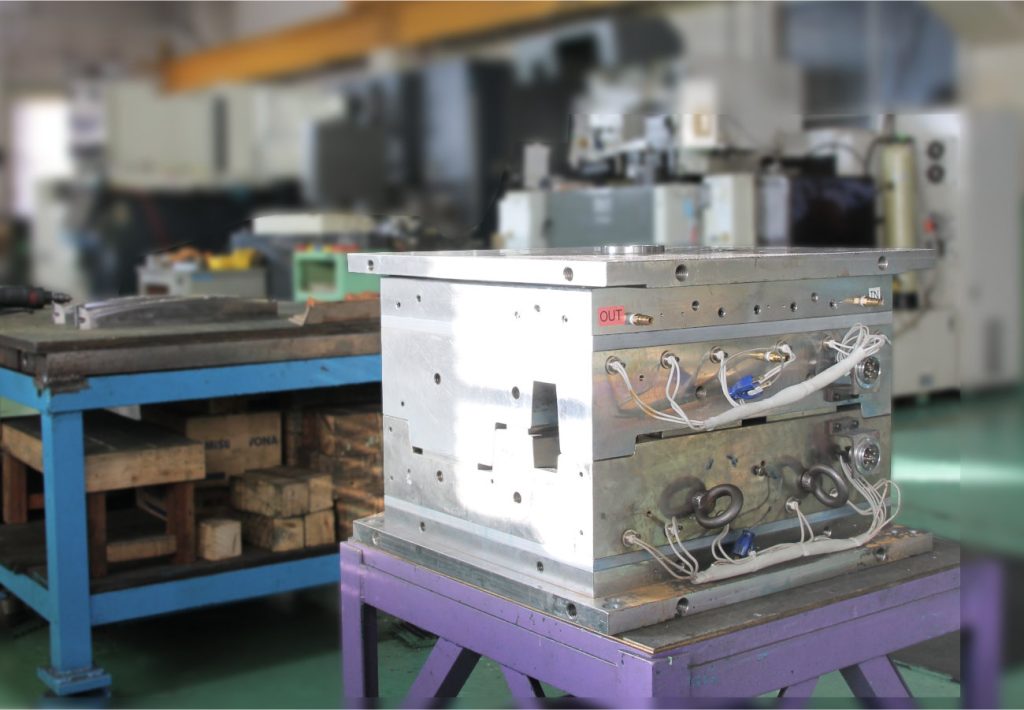

TECHNICAL PROCESS

金型の製作プロセス

- 1. 初期検討

- 製品の設計データをご提供頂き、その製品の要件から金型の仕様、納期、費用等に関する打ち合わせを行います。

製品データの作製からお請けすることも可能です。

- 2.金型設計

- CAE解析(成形シミュレーション)

製品データをもとに、コンピュータ上で成形時の樹脂流動や変形のシミュレーションを行い、成形品としての成立性を見極めます。

金型の構造の設計

金型仕様に沿って、強度、構造などを考慮しながら3D設計を行い、お客様の承認をいただきます。

- 3.金型製作

- 設計データをもとに、工作機械を用いて実際に金型を製作します。

金属の塊にNC制御による切削加工、放電加工、研削などを行った後、設計データ通りの寸法か検査をします。

最後は熟練工による擦り合わせ/ミガキ作業、組付調整で高品質な金型に仕上げます。

- 4.トライ

- 完成した金型で実際に射出成形できるか確認します。

制作した金型を納品致します。