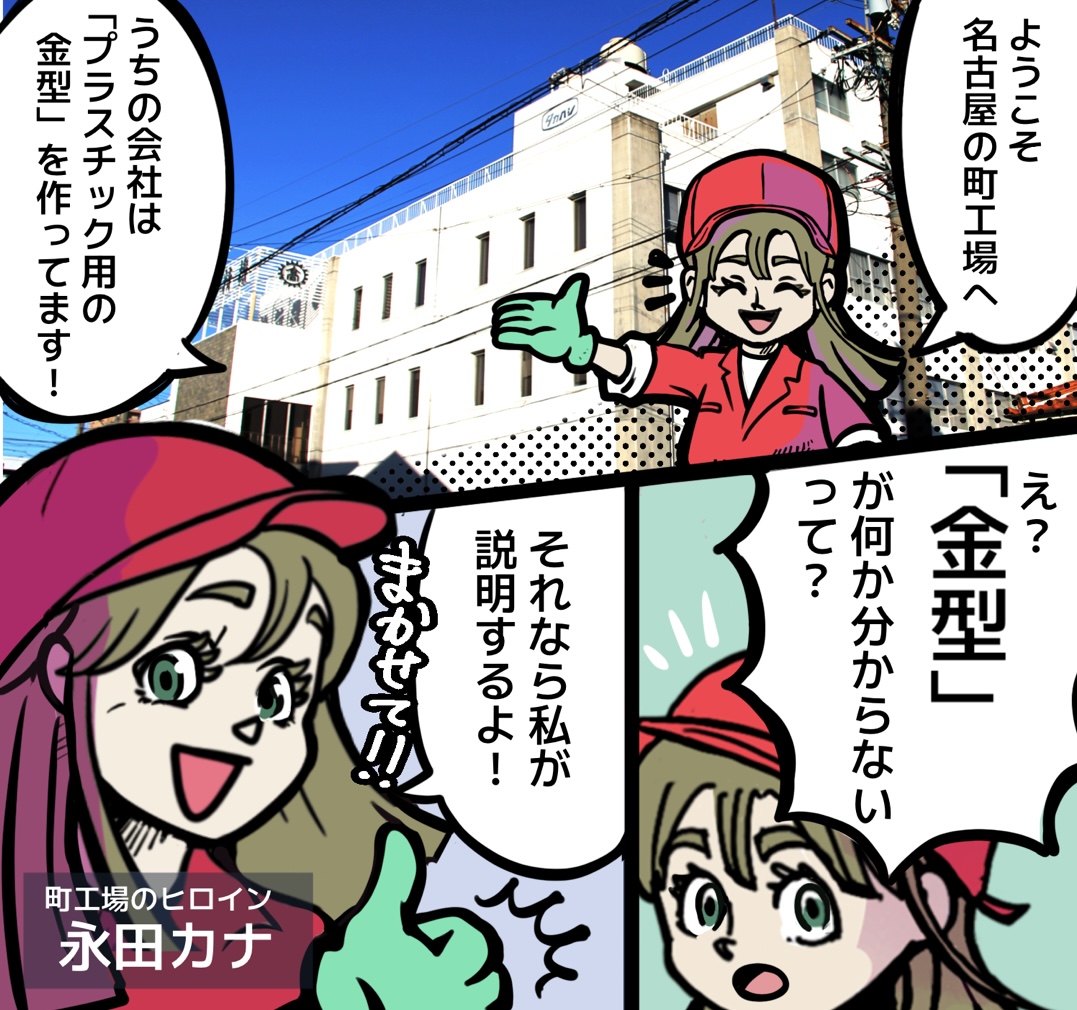

さっそくだけど、金型はザックリこんな流れで作るんだよ。

①「設計」

②「機械加工」

③「仕上げ」

ただ、私もまだ専門的なことまではわからないので、実際に現場で働く社員の人に聞きながら進めていきまーす。

まずは設計課のカタノさんに「金型の設計」について教えてもらいましょう!

カナ『えーっと、そもそも金型ってどうやって設計するのかな~…って思いまして』

そやね。でも設計を始める前にやらないかんことがあってな。

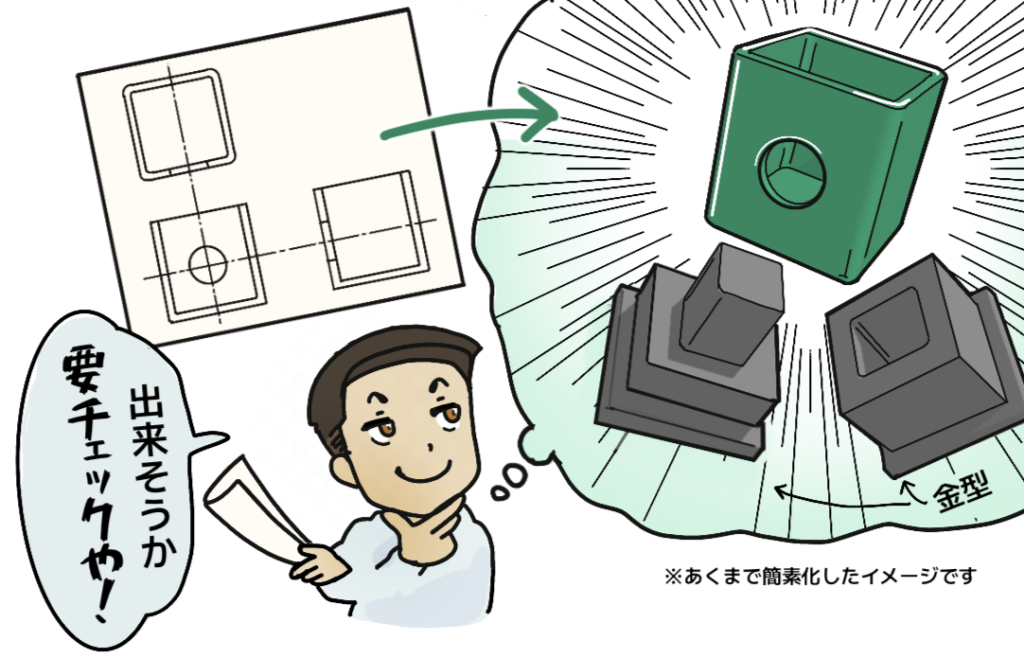

簡単に言うと、まずは成形したい製品が「金型で作れる形状か。予定してる成形機に載るか。ちゃんと成形できるか。」を確認するんや。

それができないとせっかく設計しても無駄になるからね。

その形状、金型で作れる?

まず最初にやるのは、お客さんからもらった製品データを見て「この形状を金型で再現できるのか?」を確認することやね。

これをウチでは「生技性検討」って呼んでいます。

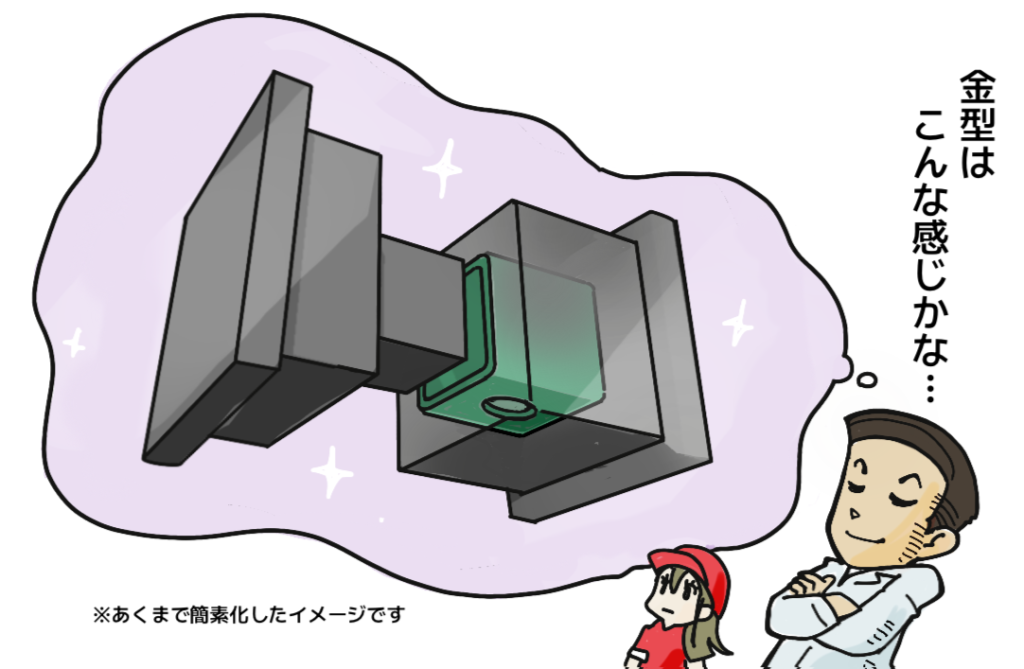

特に大事なのは「PL(パーティングライン)」 大抵の製品は、その「割り線」は見えない方が美しいし、使う人の手に触れさせたくない。そんなことも気にしながら金型を割る位置を考えるんよ。

また、形が複雑だと“金型から取り出せないひっかかり部分”が出てくることがよくあるんよ。

こういう部分を「アンダーカット」って言うんやけど、コレをいかに金型で成立させるかが設計の腕の見せどころ!

アンダーカットの処理にもいくつか方法があるんやけど、それでも無理やったらお客さんに形状の変更をお願いすることもあるんよ。

その成形機のスペックで大丈夫?

次にやるのは、その製品を成形するための成形機を確認することかな。

その成形機にその金型が載るか、金型を締める力や樹脂を出す量が足りているかなどを見る感じやね。

もちろん多少の余裕も持たせつつだけど、ココでひっかかるとお客さんの量産計画に大きな影響を与えかねないんで初期の段階で確認すんねん。

樹脂の流れをシミュレーション!

次は、樹脂(プラスチック原料)の流しこみ具合をチェックする「流動解析」って呼ばれる作業。

これは樹脂がちゃんと製品全体に行き渡るかをシミュレーションするんやけど、すなわち、樹脂をどこから流し込むかを決めるってことやね。

その位置を「ゲート」っていうんやけど、これがまたなかなか厄介でな…どう頑張っても何かしらの跡が残ってしまうんで、一番効率良く樹脂が流れる製品ド真ん中にできんことがほとんどや。

ってことで、色んなパターンを試して跡が目立たん場所、かつ樹脂がちゃんと行き渡る場所の「最適なゲートの位置」 を探すんや!

同時に成形不良になりそうな場所など、あとから問題になりそうなポイントをあらいだす。

そんなんどーやってやんのよ…って思うやろ?

昔は経験則だけでその位置を決めてたけど、今は「流動解析のシミュレーションソフト」がある!

条件さえ入力すれば、いろんなことがわかってめっちゃ便利…アンビリーバブルや!

せやけど、シミュレーション通りにいくとは限らん。

シミュレーション結果はあくまで理論上の話で、実際には様々な条件が絡むから、結局最後は経験と勘がモノを言うんや!

でも、あきらめたらそこで試合終了ですよ。

まとめ

今回は、金型の設計の初動をご紹介しました。

- この形、本当に作れるかチェック(生技性検討)

- 成形機のスペックが足りているかチェック

- 樹脂の流れチェック(流動解析)

カタノ「これらを踏まえてやっとここから金型の設計に入っていくんやで~

要チェックや!」

このコラムでは、初心者さん向けにまずは基本的な考え方をお伝えしました。

実際の現場ではケースバイケースでの対応が求められますが、はじめの一歩として理解しておいてね 。

次回からは本格的に金型を設計していく手順に入っていくよ!