金型の上下には名前がある!「キャビティ」と「コア」

さてさて、アンダーカットも(下田くんが)説明したことだし、ここからはその先の設計の流れを説明するで。

…なんだけどな、その前に話しておいた方がいいことが2つあってな。

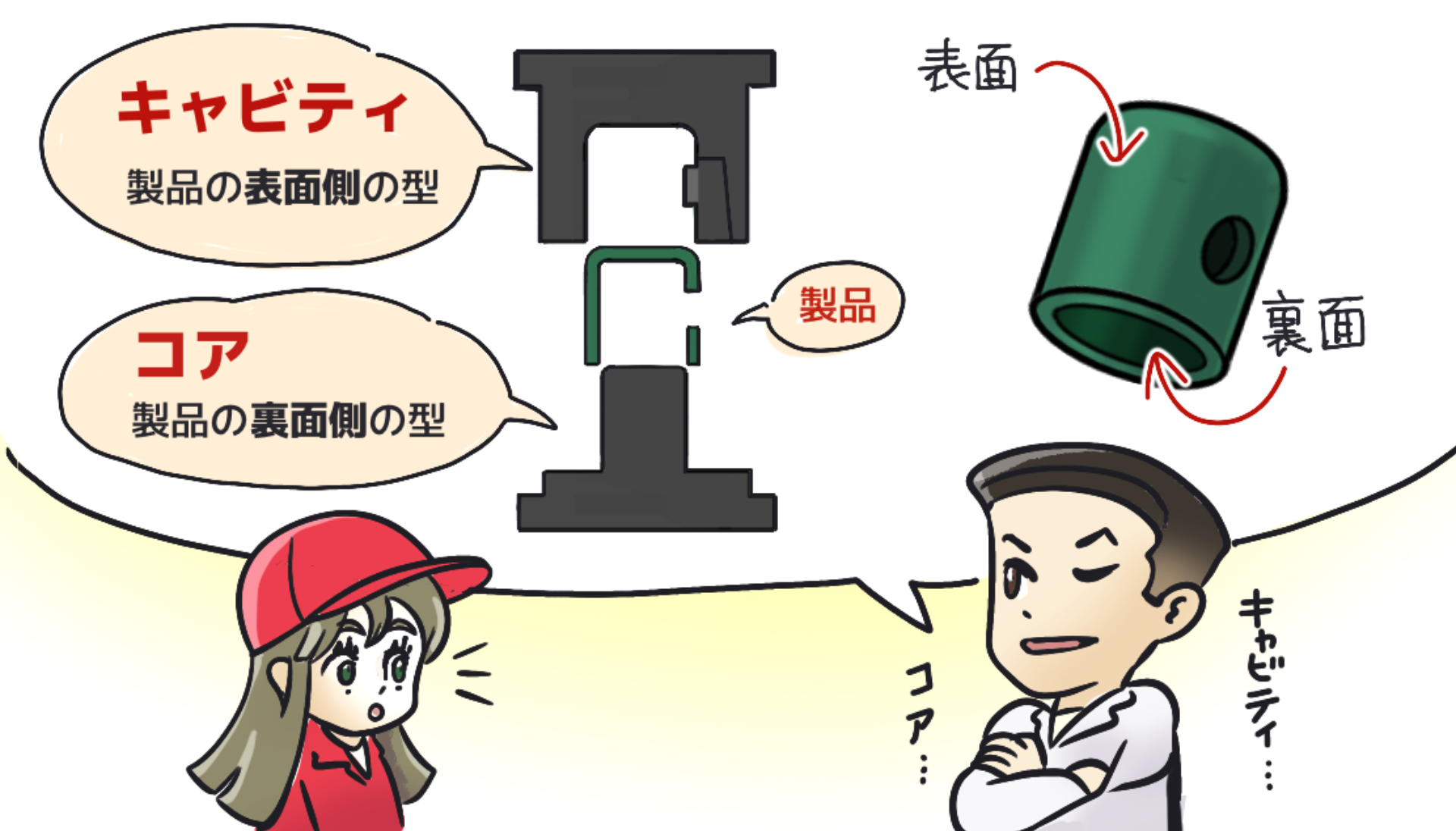

まず1つ目は前提として知っておいてもらわなあかんことなんやけど、金型は2枚を重ねてそこにできる空洞に材料を流し込んで成立するのはわかってると思うんやけど、その2枚を区別するためにそれぞれ名前があるんよ。

一般的には、

・製品の外観を作り出す側を「キャビティ(Cavity)」

・裏面を作り出す側を「コア(Core)」

と呼ぶんや。

古くは日本ではキャビティを「凹型」とか「雌型」、コアを「凸型」とか「雄型」と呼んできたんやけど、金型を理解するには覚えといてもらわんとあかんことやからよろしくな。

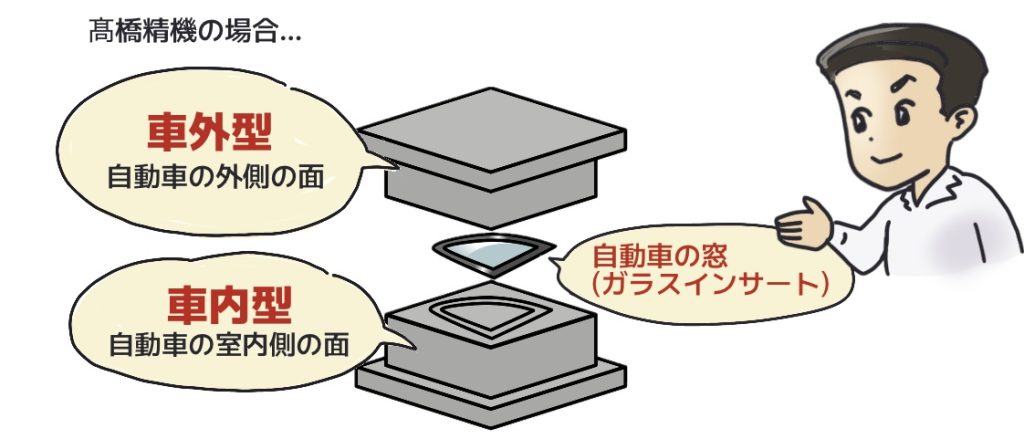

例えば、我が髙橋精機が得意としているガラスインサートの金型だと、自動車に組付けられた際どちらの面も人の目に付くしどちらにも取付構造がある場合があるから、誰が聞いても間違わない様に「車内型」「車外型」と呼ぶ様に独自ルールを設けてる。

この様に2枚の区別が間違わずに伝わることは、金型を製作する上でとても重要なんや。

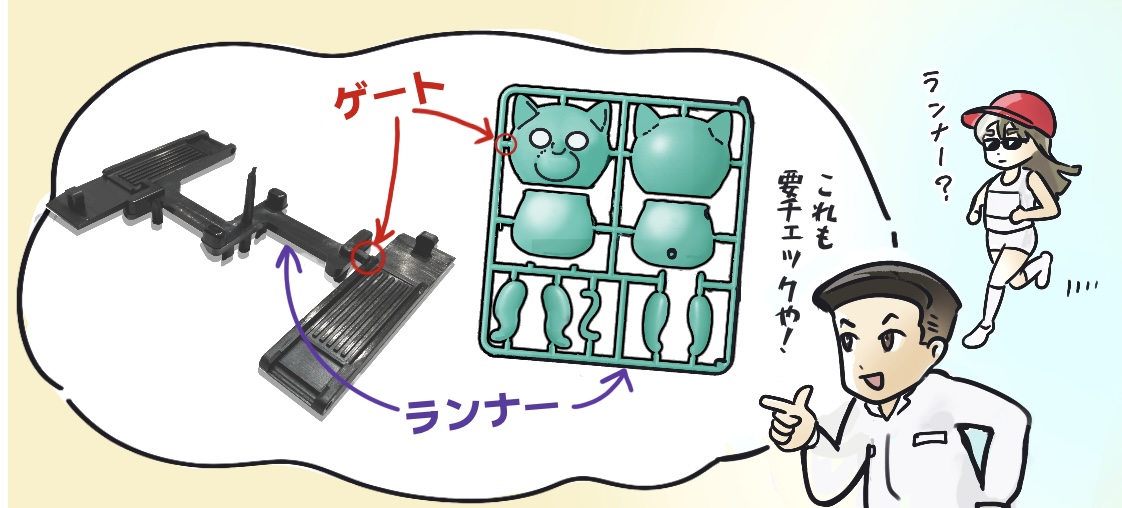

プラモで言う“枠”「ランナー」とは?

もう1つ話しておきたいのは「ランナー」のことや。

製品を成形するためには、どこかに「ゲート」が必要やって話を前にしたと思うけど、成形機から金型のゲートまで樹脂を送り込む「道」をランナーと呼ぶんや。

一番わかりやすいのはプラモデルの「枠」みたいなアレや。

まさにランナーと呼んでるからそのものなんやけどな。

金型のランナーに残っている樹脂も冷えて固まってしまうから、基本的には製品と一緒に取出して後から切り離すしかない。

プラモデルはランナーも含めて製品になってるけど、部品を切り取ったらランナーは捨てるやん?

普通の製品にランナーがついてないってことは、製品から切り離して既に捨ててるってことや。

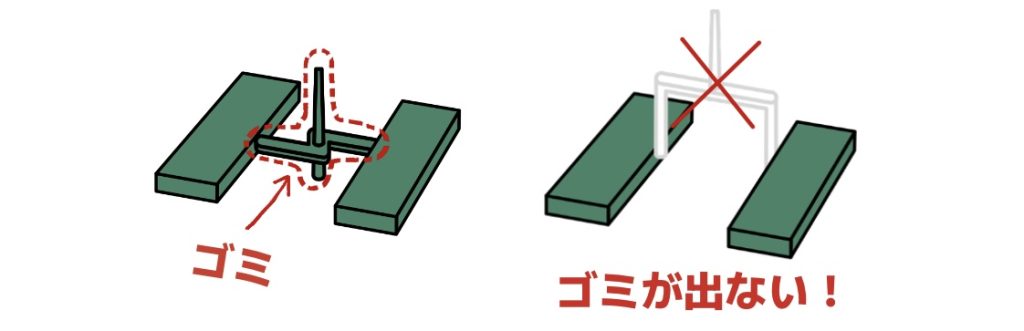

でも、大量生産で何万個と作る製品全部に付いてるアレを捨てるってなるととんでもない量になってしまう。

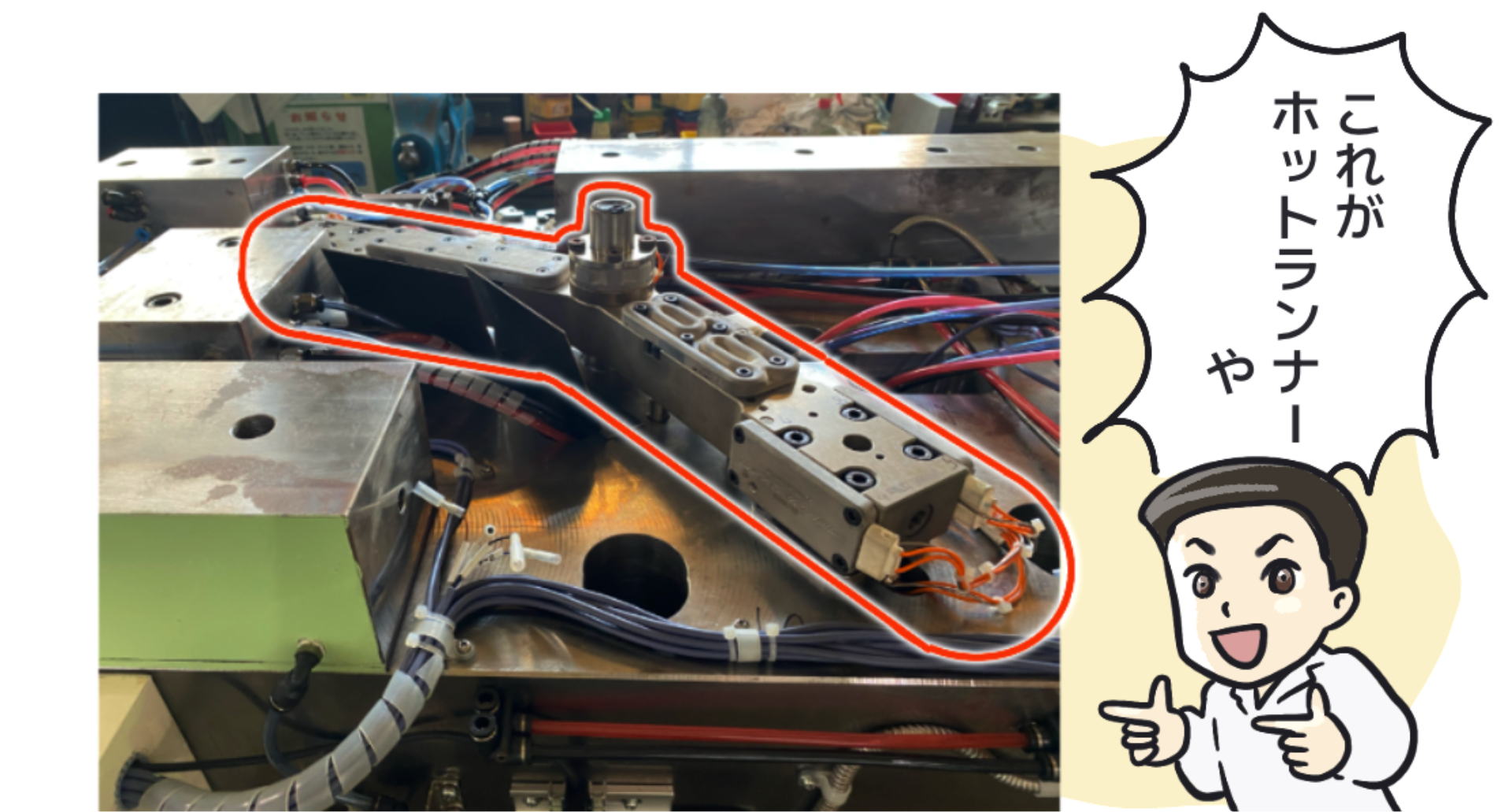

だからそのロスを少しでも回避する金型の部品に「ホットランナー」と呼ばれるものがあんねん。

ムダの削減には「ホットランナー」

ホットランナーは、成形機からゲートまでの間の「道」をヒーターで温めて樹脂が溶けた状態のままでキープする。

樹脂が固まらないから、次の成形にホットランナーの中の樹脂が使えてランナーを捨てる必要がない「ランナーレス成形」が可能になるんや。

しかも成形時間も短くできて良いことだらけ!なんだけど、やっぱりそこには費用がかかるし、日頃のメンテナンスも必要。

量産数などの条件によってホットランナーの使用を検討する感じやろな。

まとめ

今回は金型の「キャビティ」と「コア」の役割、そして材料の通り道「ゲート」「ランナー」について説明したました。最後に、ムダを減らすための工夫「ホットランナー」も紹介したから、覚えといてな!

次回はいよいよ「設計」の核心に迫ります。お楽しみに!