Step1 金型内で製品のレイアウトを考える

アンダーカットにホットランナーのことまでわかれば実際の設計の工程の説明ができそうやね。

気を取り直して…さあいこーか。

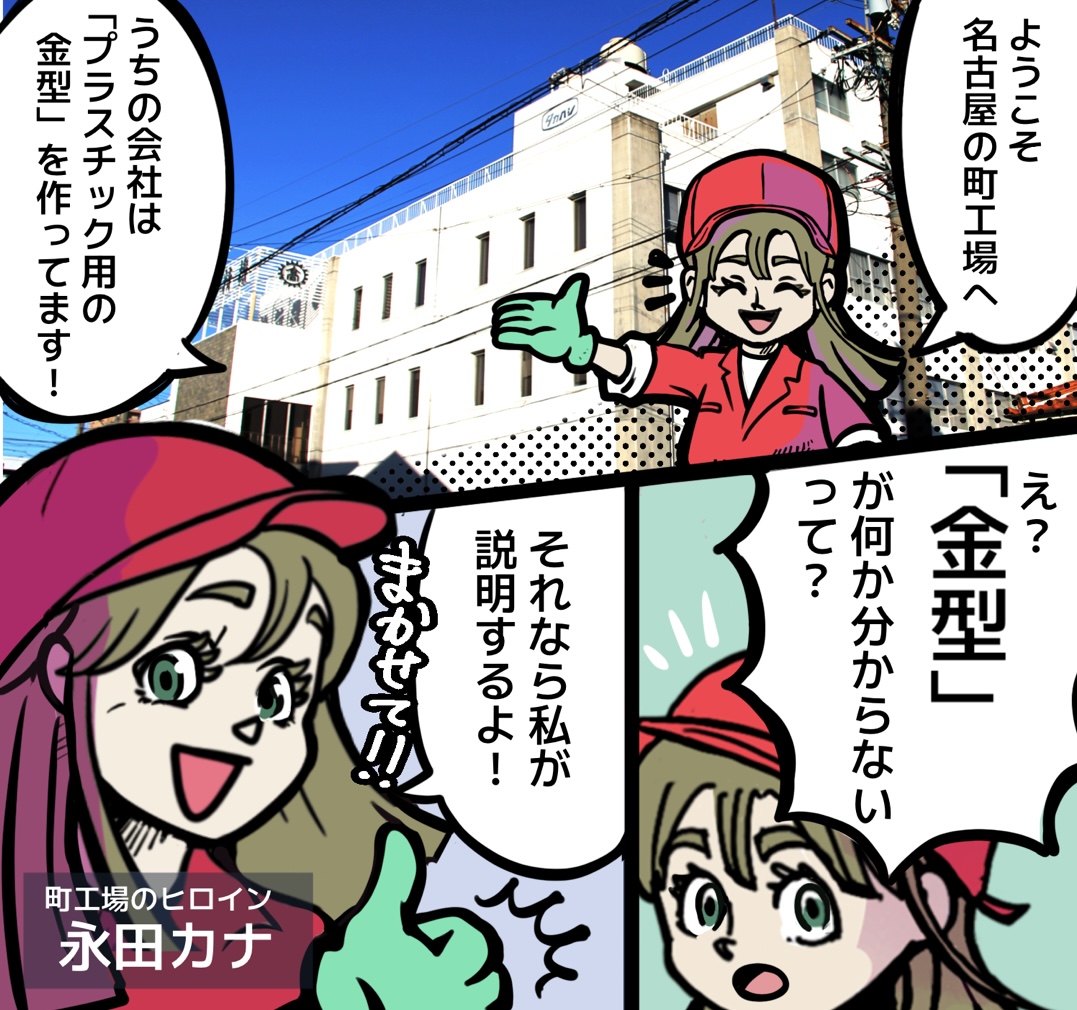

設計で次に行うべきことは金型内での製品のレイアウトや。

- どうやって配置する?

- どんな大きさになる?

- コッターを設ける

- 取付板のサイズを決める

- もう一度、成形機に載るかチェック

まずは、どうやって配置するのがベストか。その結果金型がどんな大きさになるか…を決めるんや。

製品の外周には必ず金型を割った部分にパーティングライン(PL)ができる。もしそこに「スライドコア」や「傾斜コア」が必要ならば更にその分大きな金型になる。

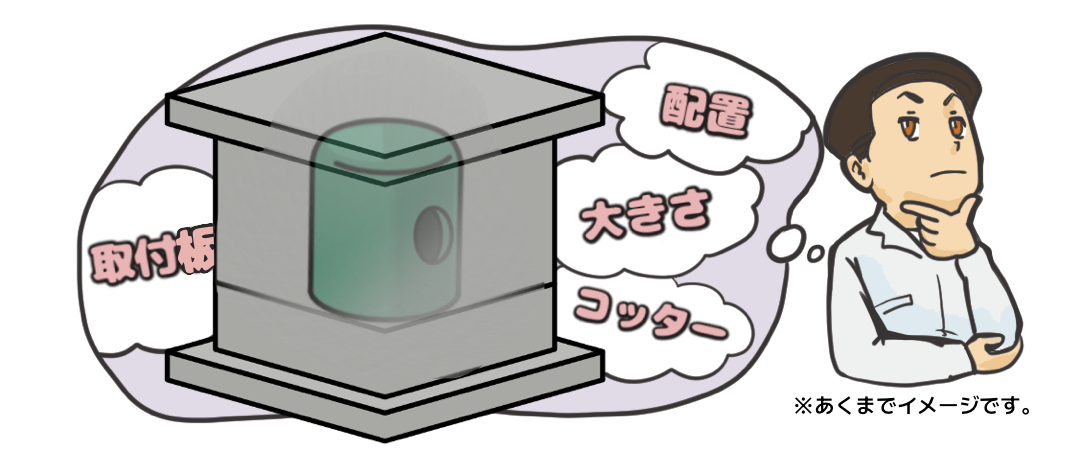

たいていの場合、「コッター」と呼ばれる構造を金型に設けて、キャビティとコアのズレを防ぐようにするんや。というのも、成形時には金型を超高圧で締めるから、製品の形状によってはキャビティとコアがズレたり、変形したりすることがある。それを防ぐための、ズレをガッチリ食い止める“噛み合わせ”の構造──これがコッターや。

その後、成形機に取付けるための「取付板」のサイズを決めると、金型全体の大きさが決まってくる。

そしたら、念のため、もう一度成形機に載るかどうか要チェックや!

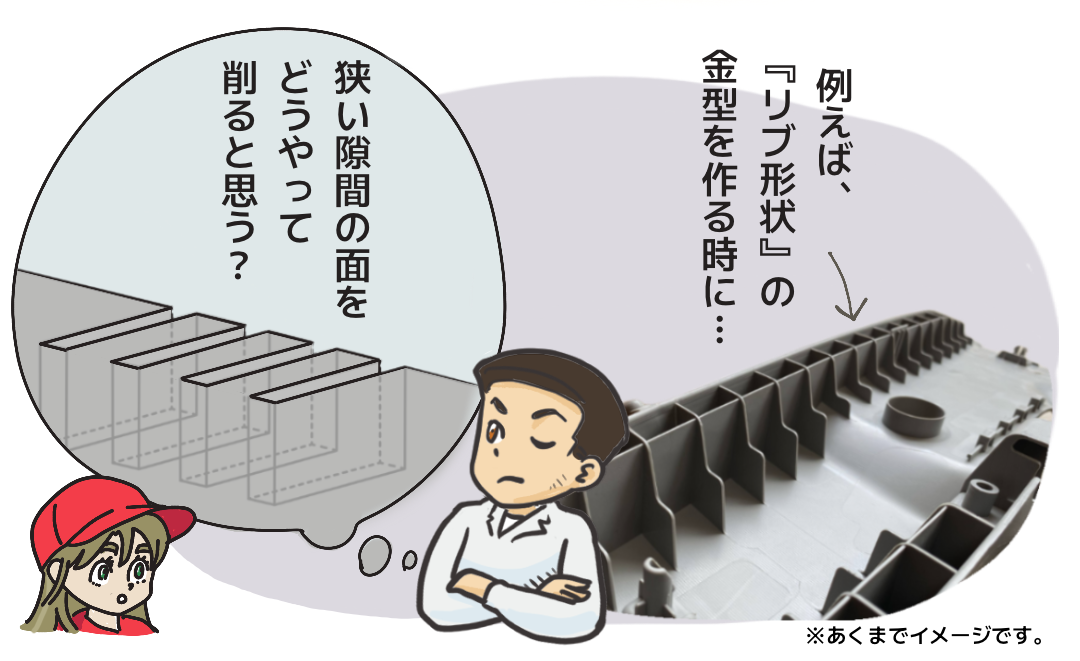

Step2 複雑形状やガス抜きに効く「入子(イレコ)」の検討

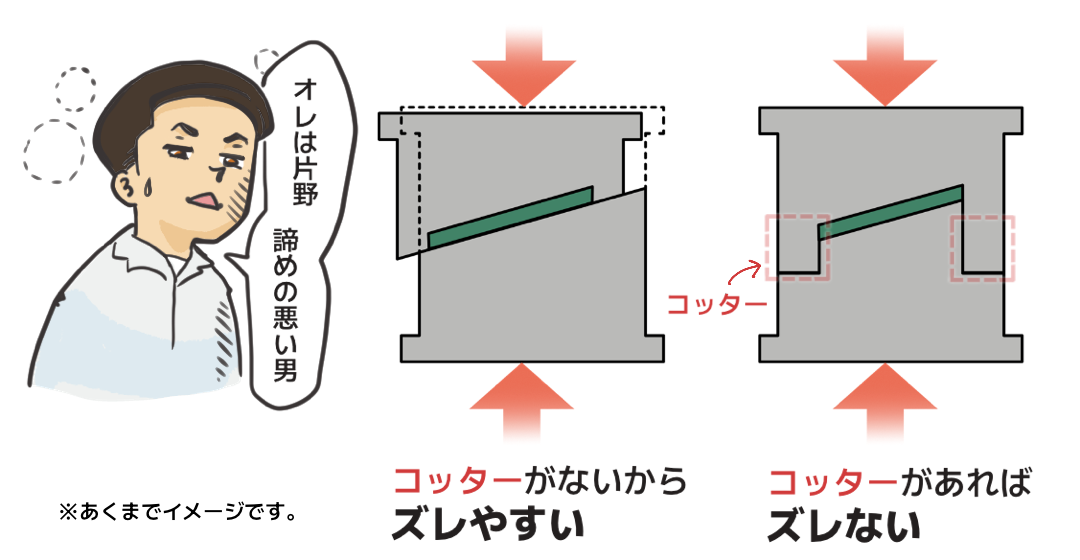

次にやるのは「入子(イレコ)」の検討やな。

この「入子」ってゆーのは、金型本体に別部品としてはめ込む型部品のことや。

機能としては大きく次の3つがある。

- 複雑な形状を加工しやすくする

- ガス抜き

- 修理がかんたん

複雑な形状を加工しやすくする

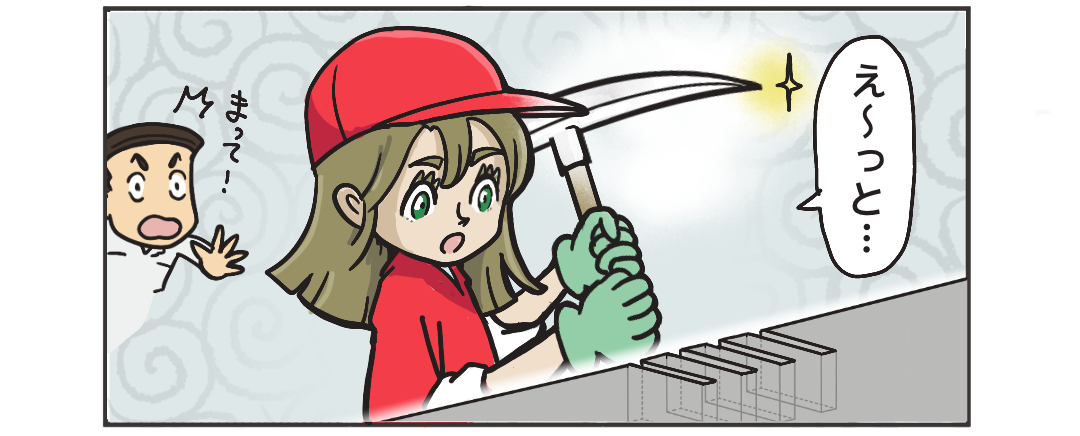

複雑な形状の加工・・・例えば、“細くて深い形状”が必要なとき、本体そのままを削るのは手間も時間もかかるし、精度も出しにくい。

でも、その“細くて深い形状”部分を「入子」にしておけば、加工もめっちゃ楽になるんや。

削るのが難しい隙間は、その部分を別パーツにして、外して加工する。

そうすることで、無理して細長いエンドミルを使わなくてもすむ!

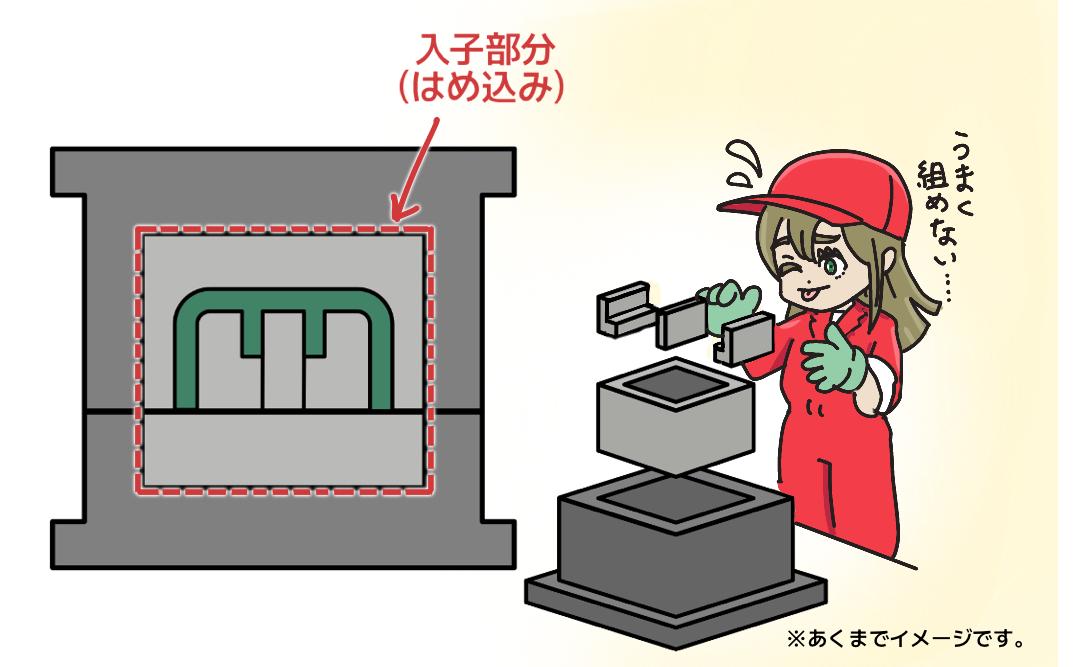

ガス抜きができる

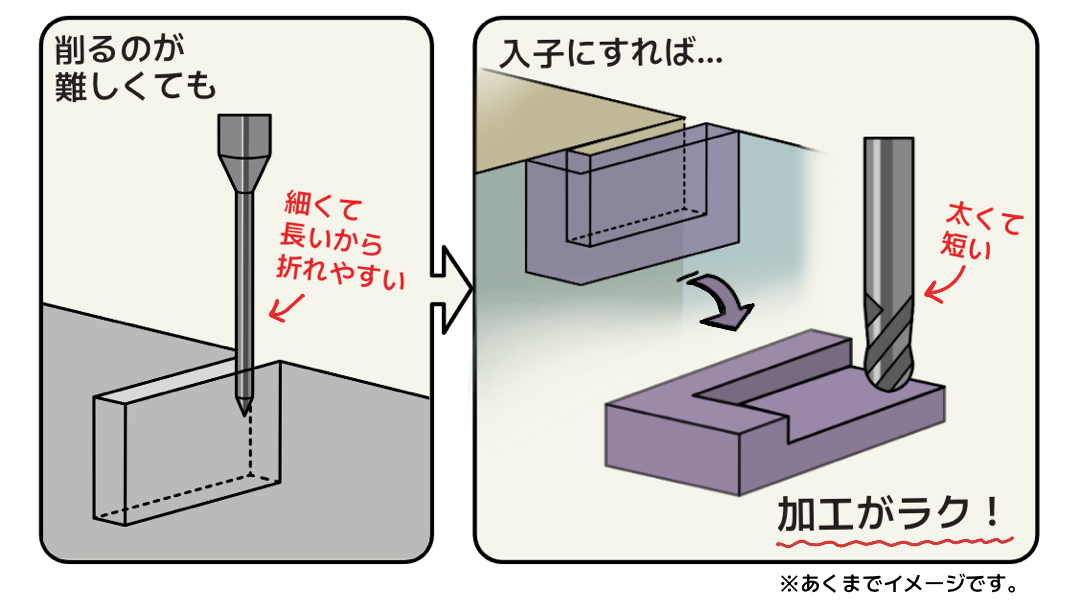

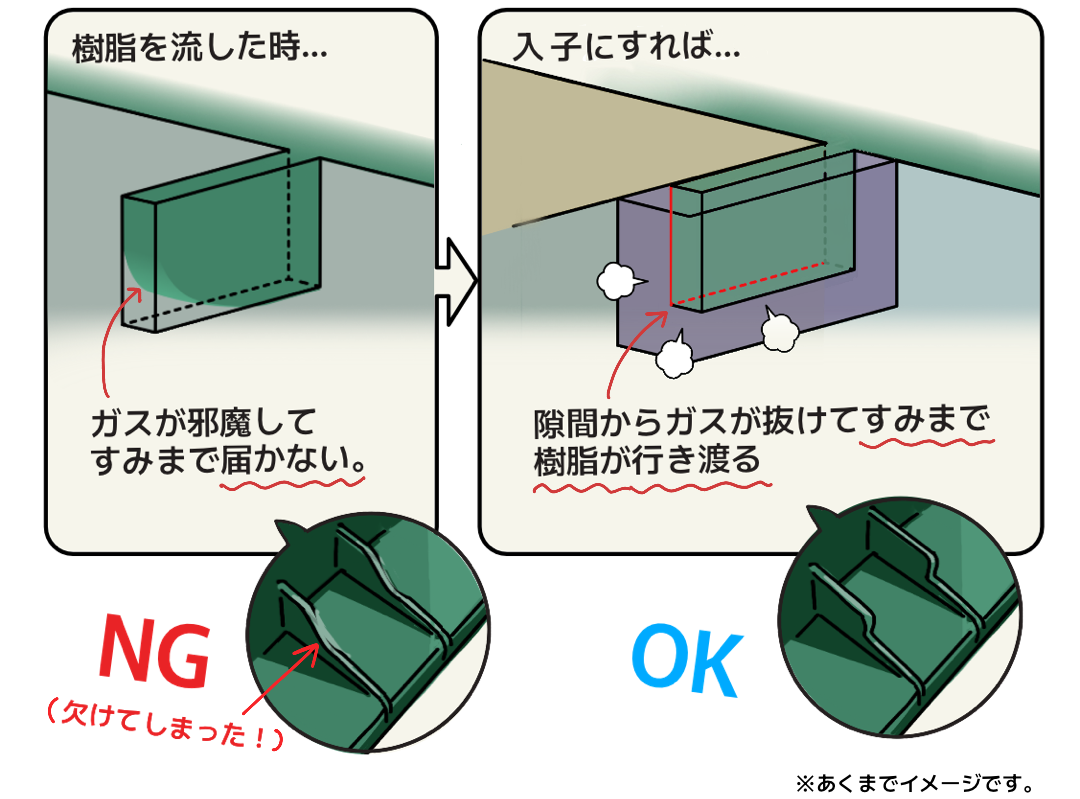

それと「ガス抜き」ってのも実はかなり重要でな~。

プラスチックを成形するとき型の中にはもともと空気が入ってるし、射出された高温の樹脂からは材料特有のガスが出てるんや。その空気やガスが型の外に出てくれんと樹脂が完全に金型に充填されず、製品の一部が欠けてしまう不良になるんや。

それを防ぐために、ガスが溜まりそうな場所にわざわざ入子を設けて、そこからガスを外に出す。

その入子も「ガスは出るけどバリにはならない」精度の隙間を狙って作るんや。(…とは言っても、どう頑張っても入子の線が出るので基本的にはコア側にしか設定できんのやけどな。)

あと、あらかじめ入子にしておくことでそこが破損しても入れ替えれば修理も簡単。

金型本体を直さんでも済むから大助かりやな。

まとめ

・・・ってな感じで、金型の設計は成形時のことだけでなく、製作過程やメンテナンスのことも考えて行なわれる。

もちろん成形した後から改造もすることはあるけど、事前にそれを見越した設計になっているところは、まさに設計士の腕の見せどころや。

とまぁ一気に話してもなかなか理解も難しいやろからちょっとここらで一旦休憩にしよか。

続きはまた今度~