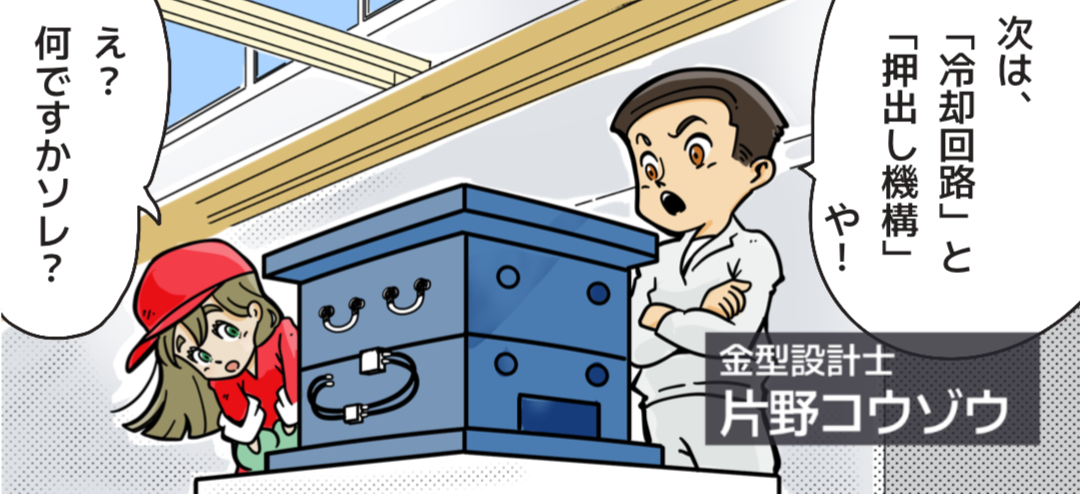

Step3 冷却回路と押出し機構の設計

入子が設定できたら次は「冷却回路」と「押出し機構」の設定や。

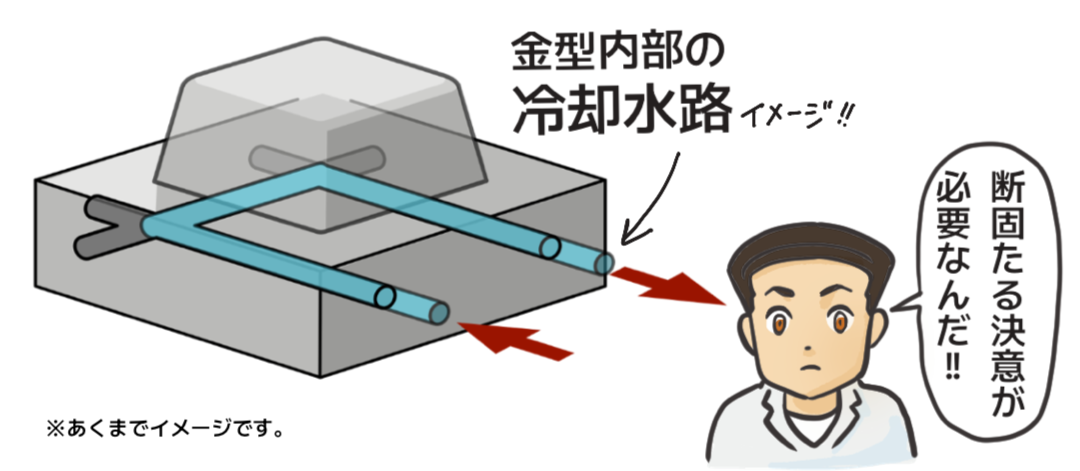

冷却回路

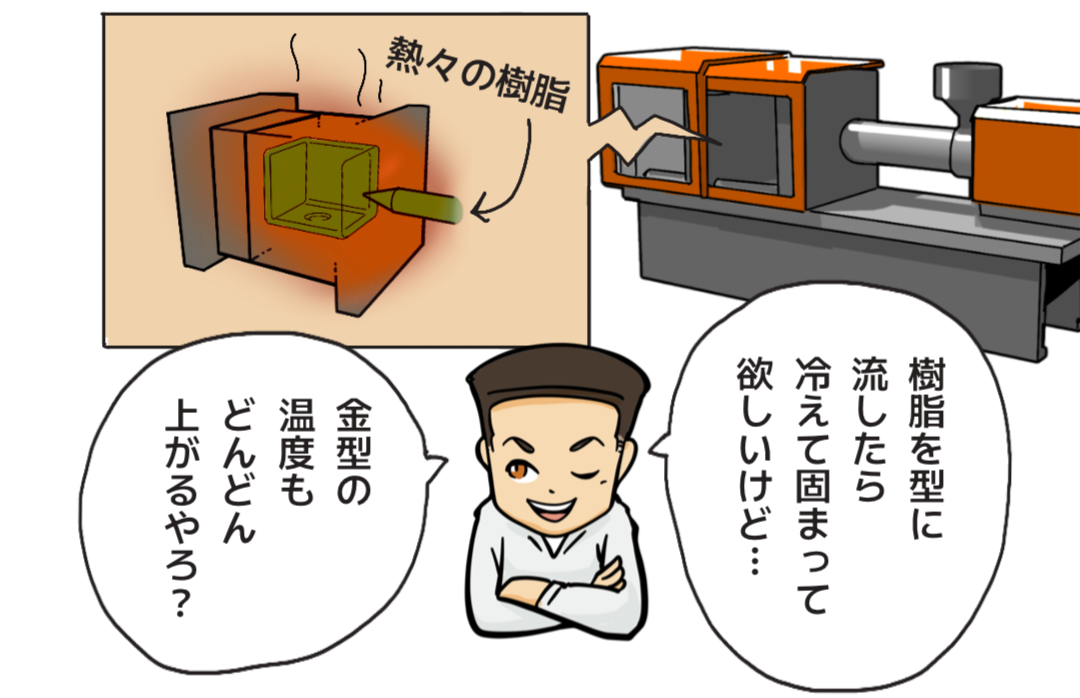

まずは冷却。

射出成形では溶かした超高温の樹脂を金型に流し込むんやけど、製品を取り出すまでにはある程度冷えて固まってもらいたい。でも実際は、連続で成形すれば金型自体の温度もどんどん上がってくる。そうなると、製品がうまく固まらなかったり、変形したり、品質にもムラが出てくる。

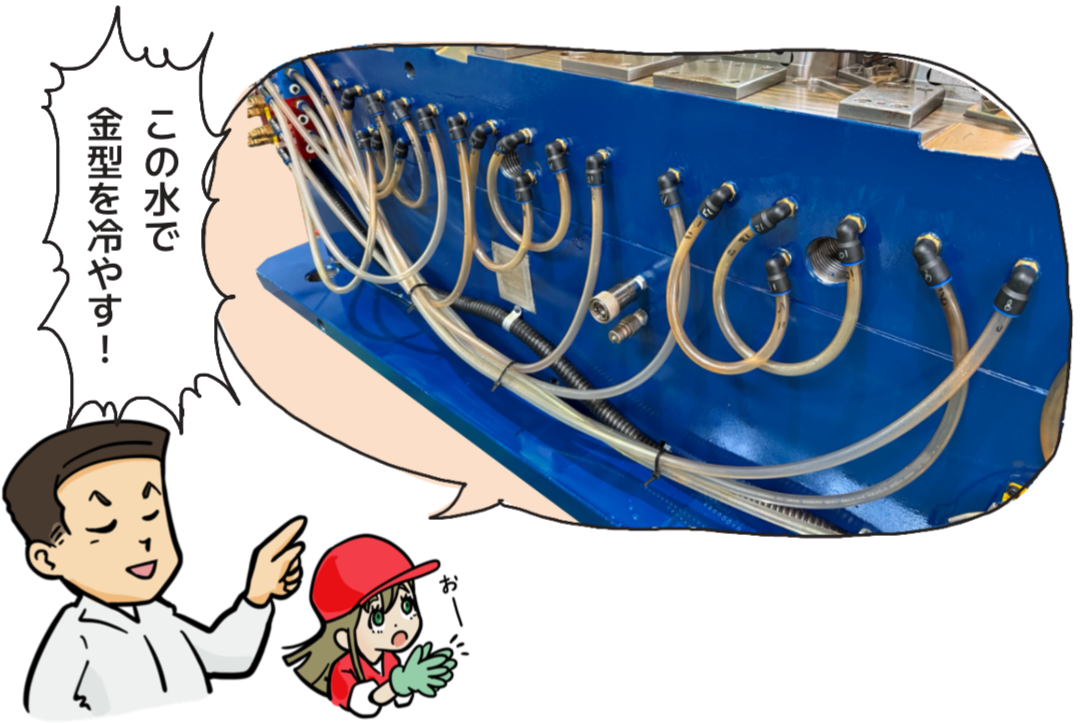

そのため、金型の中には製品が効率良く冷えるように、金型の中に水の流れる道を作るんや!その流路は、アンダーカット構造などがあると、それらを避けながら設定せなあかん。これも品質や生産効率のためには必要なんや。

押出し機構

次に押出し。

成形された製品を金型から取り出したいけど、実は貼りついたりうまく外せなかったりなかなか難しいんや。

しかも高温の製品を毎回人が手で取るのは無理があるから、成形機を使って製品を自動で金型から取り外す。

突き出すピンを設けたり、ピンでは無理な製品形状なら先端を入子みたいにして製品ごと押し出すんやけど、製品形状のバランスを考えて決めなあかん。

この冷却と押出しの設定は、どちらも金型本体に長い穴をあけることになるから、お互いの兼ね合いで位置が決まってくるんや。

Step4 さまざまな配線と配管

ここまできたら、後は電気配線と、水、油、エアーなどの配管やね。

電気配線

そもそも金型は大量生産するためのツールなので、自動の連続成形を前提に作られる。でもやっぱり安全装置的なものは付けておきたい。

例えばちゃんとスライドや押出しが戻ってない状態で金型を閉めたら金型は壊れてしまうからね。

そうなるとスライドや押出しの位置を検知させて成形機と連動させるための「電気配線」が必要になる。

他にもホットランナーの射出タイミングもノズルの場所によって制御したいとなるとやっぱりそこにも電気が必要や。

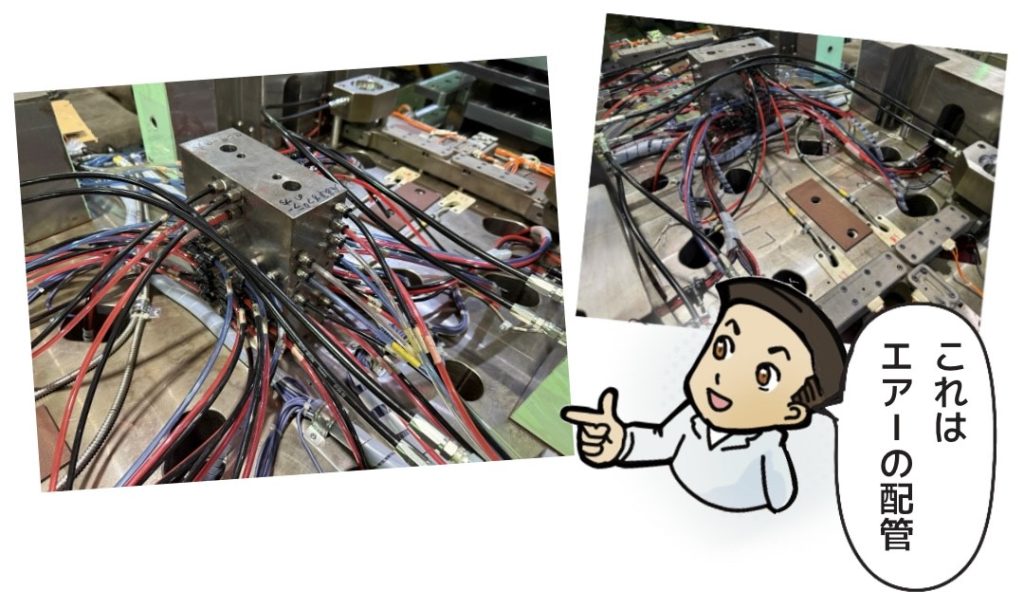

その他の配管

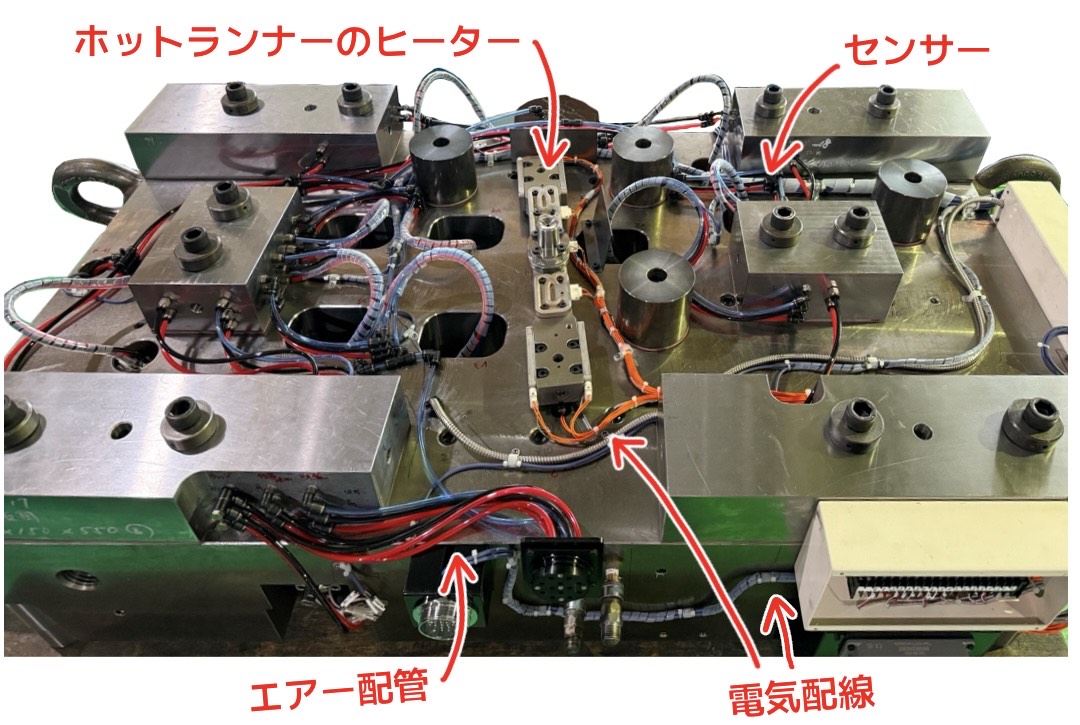

効率良く金型を冷却するための水も金型内部だけでなく、外側も使って配管する必要がある。 スライドコアに油圧シリンダー使っていれば油も供給しなくちゃだし。 髙橋精機が得意にしている金型だと他にもこんな配線や配管も必要になるんや。

- エアー(油圧)シリンダーを動かすエアー(油)の供給配管

- ホットランナーのヒーターへの電気配線

- インサート物の有無や位置を見るセンサーの配線(光ファイバーなど)

- 金属製のインサート部品を固定するための電磁石の電気配線

こうなってくるともう金型は1つの「装置」と言えるなぁ。

しかも電気部品や配線に何かの拍子で水がかかることは避けなければならないし、ヒーターの熱で配線配管が溶ける可能性も考慮してレイアウト、ときにはカバーも付ける必要がある。

更には何かあったときのための作業性も頭に入れるとなると金型1つ設計するだけでもチェックすることが多すぎるで…

まとめ

「金型設計」としての工程はザーッとこんな感じやないかな?

もちろん他にも加工現場に出すデータを作ったり、お客さんに出す図面を描いたりやることはまだまだあるけど、金型の設計工程としてはこんなとこでどーやろか?